www.industria-online.com

26

'14

Written on Modified on

La molatura con metà degli assi

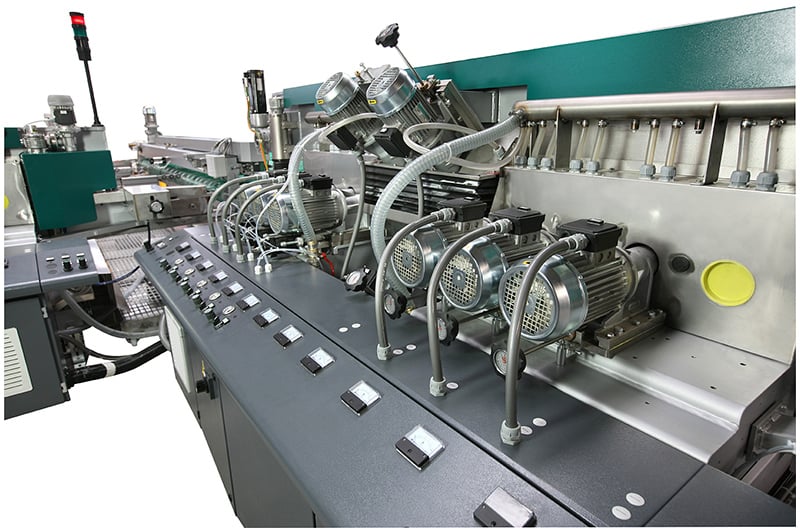

Presso il gruppo Bottero i drive della serie AKD di KOLLMORGEN svolgono molteplici funzioni Con la serie “Titan” il gruppo Bottero ha sviluppato un impianto completamente automatico per la lavorazione del vetro, che consente la molatura bilaterale degli spigoli taglienti delle lastre di vetro. La molatrice è costituita da un ampio telaio che permette la lavorazione standardizzata di lastre di dimensioni e forme diverse, senza alcun intervento di modifica. L’obiettivo principale in fase di progettazione consisteva nel realizzare il sistema di azionamento completamente automatizzato più semplice possibile, senza compromettere il rendimento. A tal fine, Bottero ha sviluppato, in collaborazione con KOLLMORGEN, una soluzione che prevede l’impiego di un unico servoconvertitore AKD per la regolazione di due servomotori che non operano simultaneamente.

Anche nel mercato altamente specializzato delle macchine per la lavorazione del vetro si prediligono soluzioni sempre più automatizzate. Questa tendenza non è determinata tanto dalla necessità di ottenere velocità maggiori, quanto piuttosto dall’esigenza di garantire la massima precisione di lavorazione. È importante assicurare una precision dimensionale e una qualità della lavorazione ottimale per ogni lastra di vetro. Questa esigenza è determinata, inoltre, dallo sviluppo di lotti sempre più piccoli e di formati personalizzati. Per i suoi nuovi modelli ”Titan”, il gruppo italiano Bottero, leader nel settore del taglio e della molatura del vetro, ha scelto una soluzione di automazione altamente efficiente. I drive della serie AKD di KOLLMORGEN azionano due motori in modo differito per campi d’impiego estremamente diversi tra loro. Il tutto è comandato da un sistema intelligente del tipo AKD PDMM con funzionalità PLC e motion control integrati, che associa le qualità degli attuatori con funzioni altamente efficienti per il controllo sequenziale e del movimento. Negli impianti di Bottero l’AKD PDMM svolge due task di azionamento principali: il posizionamento delle lastre di vetro e l’azionamento di una mola. Inoltre, il dispositivo viene impiegato anche per il controllo del sistema di azionamento con altri 9 drive della serie AKD. Grazie ai suoi rapidi circuiti di regolazione e alla potente unità di controllo, la piattaforma di automazione di KOLLMORGEN offre le condizioni ideali per garantire la massima larghezza di banda e migliorare il rendimento. Questi dispositivi intelligenti, dotati di motion control integrato, hanno permesso di dimezzare il numero di drive presenti nella macchina per la lavorazione del vetro. Questa svolta decisiva, che ha determinato una drastica riduzione dei costi in termini di hardware e installazione, è stata possibile grazie alla collaborazione di KOLLMORGEN, in qualità di partner di progettazione, sin dalle prime fasi del progetto.

Un unico drive per due funzioni

Nella serie Titan, il vetro viene trasportato mediante quattro cinghie dentate – due superiori e due inferiori. Ogni cinghia dispone di un proprio azionamento dotato di assi sincronizzati. I servomotori sincroni della serie AKM di KOLLMORGEN utilizzano il sistema di retroazione Hiperface. Una volta terminato il posizionamento della lastra, I drive fungono da semplici variatori trifase per i motori asincroni che azionano le mole. I compiti degli altri 6 drive AKD sono strutturati in modo analogo per distribuire I 16 azionamenti su metà dei drive. Il funzionamento dei motori asincroni avviene mediante trasduttori incrementali, con curva caratteristica U/F o con circuito di regolazione aperto (open loop). Questa scelta piuttosto inconsueta è scaturita da un’intensa attività di sviluppo, a cui hanno collaborato attivamente gli esperti dei sistemi di azionamento di KOLLMORGEN. Nel corso del progetto è risultato chiaramente che i motori integrati nei modelli ”Titan” non ruotano mai contemporaneamente. È nata quindi l’idea di collegare due motori con un unico servoazionamento. La realizzazione tecnica di questa architettura è stata possibile unicamente perché i drive AKD di KOLLMORGEN dispongono di due interface separate X9 e X10, che consentono di collegare due diversi sistemi di retroazione, che vengono collegati a loro volta con due blocchi funzione programmatic in funzione dell’applicazione.

Raccogliere dati nell’impianto

Appena terminata l’attività, i rispettivi parametri del motore vengono trasmessi dall’AKD PDMM central attraverso il bus Ethernet Ethercat in tempo reale. I drive supportano la comunicazione attraverso le loro possibilità di collegamento I/O nel dispositivo. Nella configurazione sviluppata in collaborazione con KOLLMORGEN, con gli azionamenti sono disponibili 75 ingressi digitali, 22 uscite digitali e rispettivamente 10 ingressi ed uscite analogici. Con questa tecnologia ”on board”, Bottero risparmia il 30% dei sistemi decentralizzati I/O, riducendo i costi relative ad hardware e installazione, nonché l’ingombro nell’armadio elettrico.

La comunicazione con l’unità di controllo superiore con sistema di visualizzazione su touch panel è realizzata mediante Modbus TCP.

Una sempre maggiore automazione

Con la serie Titan, Bottero è riuscito a soddisfare le esigenze della produzione in serie, consentendo l’utilizzo delle linee di produzione sia nelle grandi industrie che nelle medie imprese. Questo impianto è un esempio tangibile dell’aumento del livello di automazione nel settore della lavorazione del vetro, sempre più orientato ad una produzione mista per l’esigenza di fornire, in un unico ordine, un’ampia gamma di spessori e dimensioni diverse del prodotto. ”Le aziende che lavorano il vetro devono saper rispondere a queste richieste con gli impianti adeguati”, afferma Andreas Dürrstein. Il direttore vendite di Bottero in Germania prevede che, in futuro, il rilevamento delle lastre negli impianti avverrà in modo automatico. In tal caso, la lettura delle informazioni avviene, per esempio, mediante codici a barre, e consente di avviare automaticamente le fasi di lavoro successive. In un mercato internazionale altamente concorrenziale, dominato da prodotti mediocri, la scelta di prodotti speciali, con una finitura particolare, offre alle aziende tedesche ”ottime opportunità di acquisire una posizione solida sul mercato”, afferma Dürrstein con convinzione nel corso di un’intervista con la rivista ”Glaswelt”. La ”unique selling proposition” dell’azienda di Cuneo (Italia) consiste nel fornire alta tecnologia e un know how approfondito in tutti i settori della costruzione di macchine per la lavorazione del vetro. Bottero costruisce impianti complete per la lavorazione del vetro piano laminato e monolitico, nonché per la produzione di contenitori in vetro.

Autore:

Fabio Massari,

KOLLMORGEN Italia

Richiedi maggiori informazioni…