www.industria-online.com

16

'21

Written on Modified on

Il bin picking diventa un'operazione semplice

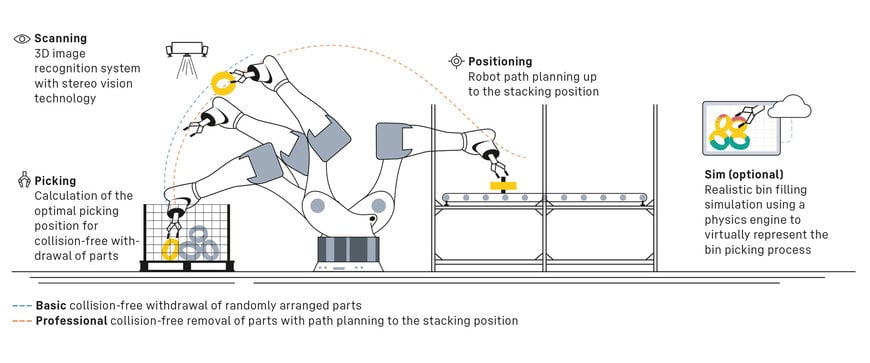

Il bin picking è una delle attività più difficili da realizzare nel settore dell'automazione. L'impostazione dei parametri per l’individuazione e il prelievo in sicurezza di oggetti, spesso complessi, è un'operazione impegnativa che richiede grande esperienza. LHRobotics.Vision, un software di Liebherr-Verzahntechnik GmbH di Kempten, semplifica notevolmente il bin picking per gli utenti, grazie all'intelligenza artificiale (AI).

Il bin picking ha un ruolo sempre più rilevante nel settore dell'automazione e rappresenta in questo caso uno dei compiti più impegnativi: il robot deve riconoscere oggetti diversi o dalle geometrie complesse che possono essere disposti in modo caotico, li deve prelevare da un contenitore evitando collisioni tra di loro, disporli in una posizione ben precisa e trasferirli sulla macchina. La configurazione dell'interazione fra componenti, contenitore e pinza richiede grande esperienza e conoscenze specifiche da parte dell'operatore.

La sfida del bin picking

Per questo, l'implementazione di soluzioni di bin picking per l'utente rappresenta una notevole sfida tecnologica. Senza il supporto del produttore del sistema o dell'integratore, spesso questa è un'operazione impensabile. Come sarebbe se il sistema fosse in grado di apprendere e adattare in modo autonomo i parametri in fase di impostazione o già nel corso della produzione? Liebherr-Verzahntechnik GmbH, produttore leader di soluzioni di automazione, ha affrontato questa problematica e sta ora lavorando per sviluppare ulteriormente il proprio software LHRobotics.Vision. Grazie all'intelligenza artificiale (AI) il software semplifica notevolmente la parametrizzazione per l'operatore. "Vogliamo rendere il bin picking fattibile a tutti", riassume così l'obiettivo del progetto Jürgen Groß, direttore delle vendite per sistemi di produzione e automazione flessibile presso Liebherr.

Liebherr è noto come produttore di celle robotizzate complete e dotate di software integrato di bin picking. Nel 2020 l'azienda con sede a Kempten ha deciso di fornire il software come prodotto indipendente, cosi da poter essere impiegato anche su impianti di altri produttori, un vantaggio per gli utenti finali e l’inserimento automatico di nuovi pezzi.

Il pacchetto tecnologico LHRobotics.Vision

Oltre al software intuitivo a interfaccia grafica, il pacchetto tecnologico include anche un sistema di telecamere 3D specifico per il progetto. In questo modo è disponibile il rilevamento delle immagini in base all'oggetto grazie all'analisi di una registrazione con visione stereoscopica in 3D. Sulla base dei dati in 3D dei pezzi e dei contorni interferenti dei contenitori reali, viene generata una nuvola di punti che serve come base per la progettazione del percorso di prelievo dei pezzi senza collisioni. I punti di presa desiderati sul pezzo possono essere definiti graficamente nel software, eliminando così i rischi e investimenti nell’hardware del robot.

Una funzionalità speciale è il tool di simulazione opzionale LHRobotics.Vision Sim. Per mezzo di un motore fisico viene simulato il riempimento di un contenitore, successivamente viene creata e analizzata una nuvola di punti virtuale. Questo permette all'utente di regolare la geometria della pinza e di ottimizzare i processi in modo puramente virtuale, al fine di ottenere un miglior grado di svuotamento anche in presenza di contenitori profondi –senza rischi e costosi investimenti in hardware di prova.

L'AI fa il suo ingresso nel sistema

Per settembre 2021 è prevista una nuova versione del software LHRobotics.Vision. L'intelligenza artificiale e l'apprendimento automatico consentono l'integrazione automatica di nuovi pezzi nel processo di bin picking – un salto di qualità in questa tecnologia. Avvalendosi di dati di scansione reali, il sistema calcola i parametri geometrici dei pezzi e analizza la risoluzione e i rumori di fondo del sensore. Sulla base di questi dati vengono quindi generate misurazioni di prova grazie alle quali è possibile rilevare parametri di regolazione ottimali. In questo modo i processi vengono semplificati risparmiando tempo e denaro. Grazie alla capacità di esercitarsi autonomamente a ogni scansione in fase di attrezzaggio, il sistema è già in grado di gettare le basi per il passo successivo: l'apprendimento automatico in fase di produzione.

Predestinato per applicazioni di mobilità elettrica

"Molti utenti ancora oggi sono scoraggiati dal bin picking perché danno per certo che sia un'operazione così complessa che non vogliono affrontare. Grazie alla nuova versione del software, possiamo ora tranquillizzare i nostri utenti e integratori", afferma Jürgen Groß, aggiungendo: "Nel cambiamento di paradigma che coinvolge l'intero settore scorgiamo anche un'opportunità: lo stravolgimento che sta vivendo il settore automobilistico e il passaggio alle applicazioni di mobilità elettrica ci impongono di affrontare le nuove sfide."

Per questo Liebherr sta già utilizzando sistemi di visione dotati di intelligenza artificiale per l'installazione automatica e sicura dei collegamenti dei cavi flessibili – ad esempio, i connettori dei moduli di batterie dei veicoli elettrici. I cambiamenti dettati dalla mobilità elettrica non riguardano solo il gruppo propulsore, ma anche le carrozzerie, che vengono realizzate in modo da essere sempre più leggere. Anche in questo caso, Liebherr si affida con ottimi risultati a LHRobotics.Vision per l'allestimento e il prelievo dei componenti in lamiera.

"In futuro, le geometrie e le caratteristiche dei pezzi sempre più complesse rappresenteranno una grande sfida per il bin picking. L'AI è una tecnologia chiave senza la quale questi requisiti risulteranno difficili da realizzare", afferma Jürgen Groß. "Noi di Liebherr siamo a conoscenza delle problematiche degli utenti e mettiamo a disposizione tutta la nostra competenza di processo. Questo ci rende un vero partner per l'industria e ci permette di essere ben equipaggiati anche in vista degli sviluppi futuri", riassume concludendo.

Motore fisico: Un motore fisico è un programma di simulazione che realizza un modello virtuale di interazioni e collisioni tra oggetti, tenendo conto di parametri quali forza di gravità, elasticità, attrito e mantenimento dell'impulso fra oggetti in collisione.

www.liebherr.com

Richiedi maggiori informazioni…