www.industria-online.com

03

'14

Written on Modified on

Etichettatura a 360 gradi con azionamento diretto

Uno sviluppo comune: una soluzione di motion control con sistema di controllo dell’etichettatura integrato

Sempre più dispositivi elettronici mobili richiedono il consumo di batterie e accumulatori il quale, secondo GfK, solo in Germania è passato da 116 milioni unità nel 2008 a 300 milioni unità nel 2012. Sulla base dei dati forniti Società tedesca di ricerca sui consumi (GfK), garantire una produttività efficiente in termini di costi di produzione è ormai una priorità. Nel corso di una riprogettazione di macchinari, gli esperti costruttori di Schleuter sono riusciti ad aumentare le prestazioni di un’etichettatrice per batterie esistente in Cina, da 600 a 1000 pezzi al minuto. Questo miglioramento è stato possibile grazie ad un sistema di automazione integrato nei controller di azionamento di Kollmorgen, dotato di motion control.

Le etichette per batterie svolgono due funzioni essenziali: in primo luogo trasmettono informazioni come denominazione del prodotto, potenza e marchio e in secondo luogo isolano il corpo di alluminio ed evitano corto circuiti. Nelle pile stilo l’involucro esterno costituisce il polo positivo, in cui viene inserito il polo negativo in fase di montaggio. Solo se l’etichetta è collocata con precisione dopo il montaggio della batteria, la pellicola può isolare efficacemente i piccoli accumulatori di energia dopo la retrazione. Questa fase del processo è dunque fondamentale per la qualità generale della produzione.

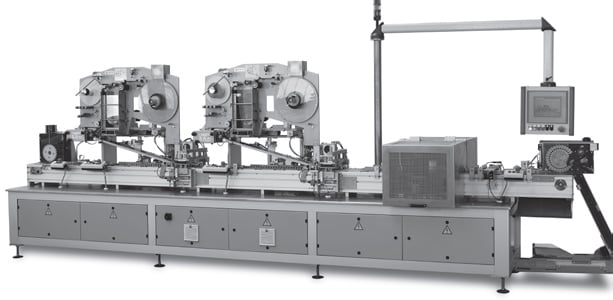

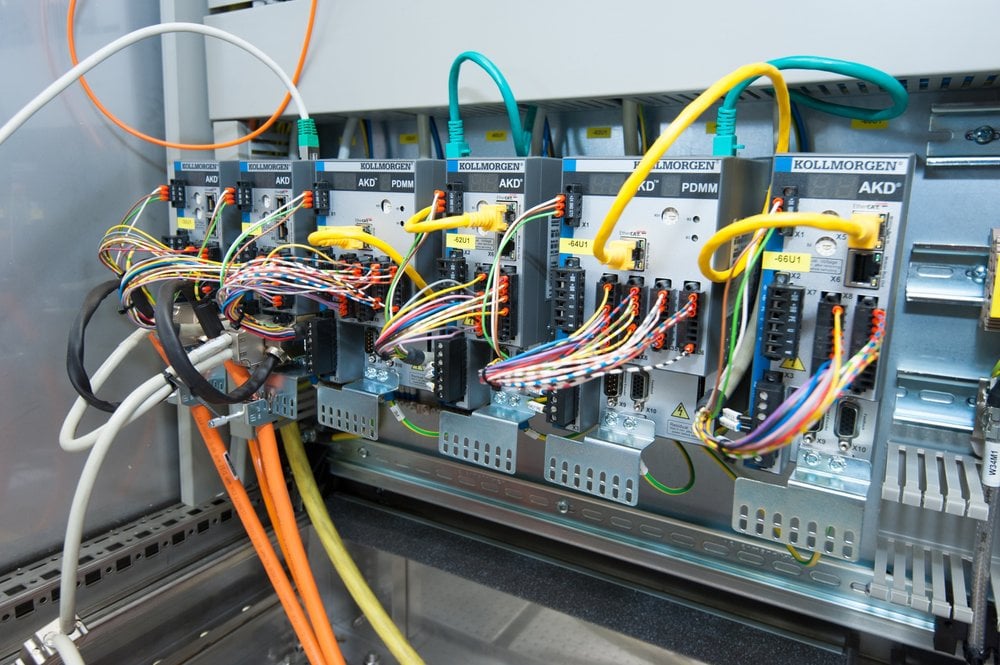

GU/BATII-DUO S è l’impianto di Schleuter attualmente azionato mediante la tecnologia di asservimento di Kollmorgen. “L’impiego della tecnologia di asservimento nell’etichettatura delle batterie ci ha consentito di fare un salto enorme in termini di produttività e di precisione”, sottolinea Heinz-Jörg Fischer, direttore vendite presso Schleuter. Il cuore della GU/BATII-DUO S è custodito in un AKD PDMM. Con la collaborazione di Schleuter, Kollmorgen ha integrato l’intero sistema di controllo dell’etichettatura in questi intelligenti servoregolatori programmabili a piacere. Grazie al controller autonomamente sviluppato sulla base dell’architettura PowerPC e ad un sistema operativo adeguato, questa serie di dispositivi offre la capacità di calcolo di un IPC in un sistema di controllo dell’azionamento compatto. Con queste prestazioni, il master AKD PDMM è in grado di controllare contemporaneamente in parallelo due etichettatrici ad alta velocità, lasciando ancora riserve di potenza disponibili per un possibile ampliamento.

Foto: Kollmorgen. “Per questa applicazione non esiste una tecnica migliore di quella offerta da Kollmorgen” sostiene con convinzione Heinz-Jörg Fischer, direttore vendite presso Schleuter.

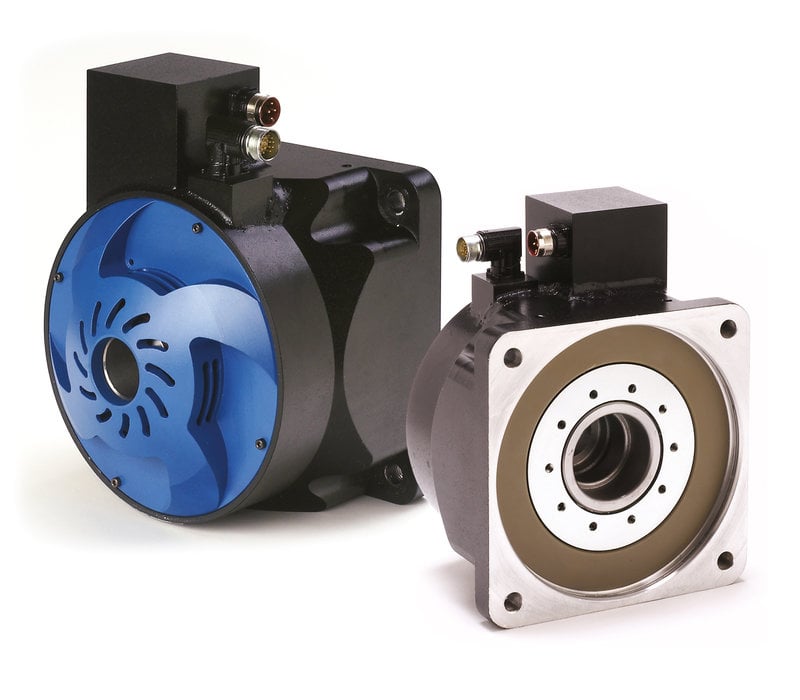

Il modello AKD PDMM ha inoltre il compito di regolare l’azionamento del nastro di alimentazione, che assicura il flusso di materiale attraverso le singole stazioni di etichettatura della macchina. Questo asse è stato realizzato elettromeccanicamente con un motore CARTRIDGE DDR di Kollmorgen. Nella macchina di Schleuter il servomotore sincrono funziona come azionamento diretto rotativo trifase (motori coppia) ed è quindi collocato direttamente sull’albero motore del nastro trasportatore a rulli. In questo modo, durante il trasporto le batterie ruotano continuamente verso la direzione di etichettatura. Utilizzando i sistemi di azionamento diretto con i motori CARTRIDGE DDR, Schleuder ha potuto eliminare completamente le trasmissioni e i cuscinetti precedentemente necessari nel trasportatore a rulli. Questa soluzione consente un ingombro ridotto, facilita le operazioni di manutenzione e assicura movimenti più precisi e dinamici grazie alle masse ridotte e all’assenza di gioco della trasmissione. Nel corso della riprogettazione citata in precedenza, il rotore è stato serrato sull’albero motore del nastro a catena e lo statore è stato collegato direttamente con l’alloggiamento della macchina.

Un’etichettatura più precisa

Il gruppo di assi sincronizzati mediante EtherCAT comprende inoltre sei servoassi monofase costituiti dai regolatori della serie AKD di Kollmorgen e dai servomotori sincroni del tipo AKM. Essi svolgono complessivamente quattro funzioni. L’azionamento della stella d’ingresso isola le batterie dal serbatoio sovrastante e le conduce sul nastro sottostante. Altri due assi sono responsabili dell’azionamento della prima etichettatrice e di un cosiddetto “nastro di massaggio” che preme con forza l’etichetta sulla batteria prima della retrazione. Questi due processi si ripetono nella seconda etichettatrice. Il sesto asse aziona infine un espulsore che espelle le batterie con difetti di produzione in seguito a un’analisi mediante elaborazione di immagini in linea ad alta velocità.

L’intero gruppo funziona a carico nominale, con una velocità di macchina di 25,4 metri al minuto. L’etichettatrice GU/BATII-DUO S raggiunge quindi quantitativi di produzione pari a 1000 pezzi al minuto, il che equivale a 17 batterie etichettate al secondo. Questi tassi di produttività vengono infine raggiunti anche perché Schleuter nell’intero gruppo non esegue processi ciclici, ma lavora esclusivamente in continuo. A questo punto l’azienda di Oyten, presso Brema, decide di equipaggiare la macchina con due unità di etichettatura, che non lavorano in modo parallelo ma alternato. Considerata l’elevata velocità di produzione, uno dei compiti più importanti degli operatori di tali macchine consiste nell’alimentazione delle etichette. Per evitare tempi di fermo dovuti al cambio dei rotoli, entrambe le unità nel sistema di controllo dell’etichettatura integrato nell’AKD PDMM sono sincronizzate in modo tale che la commutazione possa avvenire in modo completo e senza ripercussioni in termini di qualità. L’impianto riconosce automaticamente fino a che punto le batterie sono state etichettate sul nastro trasportatore a rulli ed esegue rapidamente la commutazione. Dopo la sostituzione l’operatore dispone del tempo sufficiente per dotare l’unità vuota di un nuovo rotolo e predisporla per il funzionamento.

Elevate prestazioni grazie al co-engineering

L’efficienza della macchina non può tuttavia essere giustificata unicamente dall’hardware. È piuttosto il risultato della combinazione di intelligenza distribuita, elevata capacità di calcolo e soprattutto di un software perfezionato grazie alla stretta collaborazione tra Kollmorgen e Schleuter. “Abbiamo instaurato una partnership altamente innovativa”, afferma Udo Wildenblanck, Key Account Manager, Industrial Automation, presso Kollmorgen, addetto all’assistenza di Schleuter. Con un processore da 800 MHz gli AKD PDMM offrono le prestazioni di calcolo necessarie per questa applicazione. Il PLC Siemens utilizzato da Schleuter svolge unicamente funzioni di visualizzazione e formulazione. Lo scambio di dati con l’AKD PDMM avviene mediante Profinet.

Foto: Kollmorgen. Direttamente sull’albero: i motori CARTRIDGE DDR ad azionamento diretto.

Foto: Kollmorgen.Con i sistemi di collegamento a cavo singolo Schleuter risparmia nei tempi di installazione.

Il tutto viene programmato con la piattaforma di sviluppo “Kollmorgen Automation Suite”, integrata nei servoregolatori AKD PDMM: da un lato i servoamplificatori possiedono funzionalità di PLC e motion control altamente performanti, dall’altro con il consolidato ambiente di programmazione grafica Pipe Network è possibile programmare in modo particolarmente rapido e semplice cicli di movimento sincronizzati. Inoltre sono disponibili le cinque lingue standardizzate secondo IEC 61131-3 per il controllo sequenziale e blocchi funzionali di motion control PLCopen per il controllo del movimento. In tal modo, nell’ambito del progetto di progettazione, Schleuter e Kollmorgen hanno reso noti i dati dei regolatori, così è possibile visionare e parametrizzare tutte le informazioni dal sistema di visualizzazione. Schleuter risparmia quindi un ulteriore strumento di progettazione. Dalla diagnosi alle fasi di messa in servizio, funzionamento e assistenza si lavora in continuo con lo stesso sistema, password compresa. “Per questa applicazione non esiste una tecnica migliore di quella offerta da Kollmorgen” afferma compiaciuto Heinz-Jörg Fischer.

Foto: Kollmorgen. Gli intelligenti servoconvertitori della serie AKD PDMM offrono la capacità di calcolo di un “IPC inside”. La comunicazione avviene mediante EtherCAT.

In conclusione

L’impianto di Schleuter è un buon esempio di applicazioni in cui è richiesta una certa capacità di calcolo, ma si escludono costose soluzioni di IPC grazie ad un numero di assi relativamente ridotto. E proprio qui ci si trova solitamente di fronte a un bivio: se i processi richiedono la precisione di regolazione di un IPC, questa scelta implica i costi di un “IPC per asse”. Se invece si opta per un sistema di controllo compatto sulla guida, le scarse risorse del processore determinano una diminuzione delle prestazioni della macchina in seguito ai cicli di regolazione ridotti. Grazie agli AKD PDMM Kollmorgen è in grado di offrire una soluzione per queste applicazioni assicurando elevate prestazioni e senza compromettere il rapporto qualità-prezzo.

Autore: Udo Wildenblanck, Key Account Manager, Kollmorgen, Ratingen

Richiedi maggiori informazioni…