www.industria-online.com

08

'24

Written on Modified on

3D Systems collabora con Model No, per ridefinire l'arredamento sostenibile di alta gamma

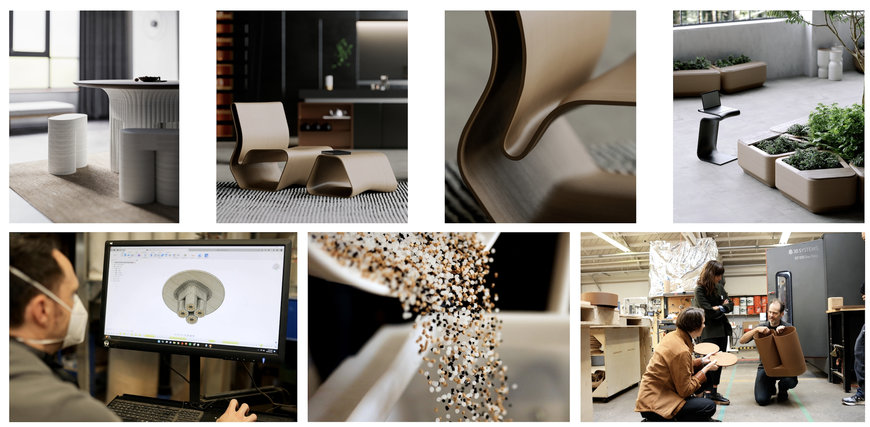

Nell’ambito del suo approccio sostenibile e high-tech alla creazione di mobili di fascia alta, Model No, Furniture collabora con 3D Systems per rimodellare il settore dell'arredamento grazie alle stampanti EXT Titan™ Pellet.

Dal riutilizzo della segatura e di altri scarti vegetali per ottenere materiali stampabili in 3D, all’implementazione di un processo di produzione on-demand con la stampa 3D, Model No. combina progettazione computazionale, scienza dei materiali e tecnologia di produzione per raggiungere l’obiettivo di un impatto zero sull’ambiente.

Mobili personalizzati sostenibili prodotti più velocemente

Model No. è nata nel 2018 da un’esigenza: i suoi fondatori erano alla ricerca di una soluzione per creare mobili su misura a livello locale e in modo sostenibile, consegnando i prodotti in tempi brevi. Erano convinti che la stampa 3D di grande formato potesse essere la soluzione, ma si sono resi conto che le stampanti 3D tradizionali a filamento non raggiungevano la velocità di stampa necessaria e non garantivano l’utilizzo di materiali sostenibili. Stampando in 3D con pellet sui sistemi EXT Titan Pellet, Model No. è stata in grado di utilizzare i suoi composti bio-resinosi personalizzati e sostenibili e allo stesso tempo di aumentare notevolmente i tassi di deposizione per creare prodotti più velocemente.

“Secondo stime recenti, il ricambio degli arredi commerciali avviene ogni cinque anni circa. La maggior parte di questi arredi viene prodotta all’estero, con materie plastiche a base di petrolio e processi produttivi antiquati, e poi spedita in container e stoccata in enormi strutture. Dopo aver generato una massiccia quantità di emissioni nocive di carbonio e di rifiuti, la maggior parte dei prodotti finisce nelle discariche alla fine del ciclo di vita. Noi stiamo cercando di cambiare il sistema. In Model No. abbiamo semplificato il processo di produzione dei mobili con l’adozione delle stampanti EXT Titan Pellet di 3D Systems e l’utilizzo di bioresine e materiali non tossici”, commenta Philip Raub, CEO di Model No.

Un approccio senza sprechi durante l'intero ciclo del prodotto

Nell’ambito del progetto di collaborazione Endless Loop: From Waste to Wanted, Model No. e un gruppo di partner di design orientati alla missione hanno progettato una collezione di prodotti completamente circolari e a zero rifiuti. Per creare mobili con la loro macchina CNC, hanno acquistato legno di recupero a livello locale nella Bay Area. La segatura di scarto del processo di fresatura CNC è stata utilizzata per comporre pellet di bioresina stampabili in 3D su misura. Il materiale in pellet di PLA riciclato in fibra di legno è stato poi utilizzato per stampare mobili e oggetti d’arte unici che completano le parti in legno, neutralizzando al contempo l’impatto ambientale del processo di fresatura sottrattiva.

Sia che si stampi in 3D con bioresine, che si lavori il legno o si cucia il tessuto, tutti i materiali che Model No. impiega nei suoi prodotti sono rigenerativi, biodegradabili, riciclabili e accompagnati dalla certificazione di sostenibilità. Tutte le resine dell’azienda sono formulate a partire da rifiuti vegetali riciclati che possono essere compostati in soli cinque anni.

Nell’ottica di un processo completamente circolare, Model No. sta anche lavorando a un programma di riciclaggio per i suoi clienti, al fine di recuperare e riutilizzare i prodotti al termine del ciclo di vita per completare tale ciclo.

“In futuro, queste tecnologie offriranno ai nostri clienti e ai nostri partner la possibilità di sviluppare soluzioni post-vita per i nostri prodotti. Nel frattempo, offriamo ai clienti anche un programma di ritiro”, spiega Raub. “E tutto ciò che produciamo è privo di rifiuti perché utilizziamo le più avanzate stampanti 3D di grande formato di 3D Systems che praticamente non producono rifiuti e funzionano a energia solare.”

Sfruttare il vantaggio digitale della stampa 3D

Grazie alla produzione additiva, Model No. massimizza i vantaggi della produzione digitale con design unici e processi iterativi, oltre alla personalizzazione di massa e alla produzione on-demand. “Produciamo tutto on-demand e a livello nazionale o locale, quando possibile. I nostri clienti hanno la possibilità di personalizzare i loro prodotti o di ordinare da un catalogo predefinito, eliminando così la necessità di stoccaggio e gli sprechi di produzione”, dichiara Raub. Con la possibilità di modificare i progetti tramite CAD e di stampare prototipi in 3D nelle prime fasi del processo, Model No. può espandersi oltre un singolo progetto e creare un’intera famiglia di prodotti basati su un’unica idea.

Non esistono nemmeno magazzini pieni di prodotti in attesa di essere venduti da Model No. L’azienda produce tutti i prodotti su ordinazione, riducendo gli sprechi e i costi operativi, pur mantenendo tempi di consegna relativamente rapidi. Per molti prodotti, il tempo di attesa standard dall’ordine alla consegna è di otto settimane, mentre per gli ordini più grandi sono generalmente necessarie circa 12 settimane. Si tratta di tempi significativamente più rapidi rispetto a quelli tipici dei mobili su misura prodotti in modo tradizionale.

Una crescita alimentata da risultati sostenibili

È evidente che l’approccio di Model No. funziona. La richiesta di prodotti è elevata e l’azienda sta raggiungendo i suoi obiettivi di crescita anno dopo anno. Con la produzione additiva come colonna portante del processo di produzione sostenibile, Model No. ha gestito l’aumento di scala aggiungendo stampanti 3D per incrementare la capacità produttiva. Oggi l’azienda utilizza tre stampanti 3D EXT 1070 Titan Pellet che funzionano quasi ininterrottamente.

“La nostra collaborazione con Model No. è iniziata quasi tre anni fa, quando ci hanno contattato per proporre il loro progetto. Osservare i progressi compiuti dall’azienda è una soddisfazione incredibile. È un esempio perfetto del tipo di applicazioni esclusive rese possibili dalle stampanti 3D a estrusione di pellet di 3D Systems”, conclude Rahul Kasat, VP – Titan, 3D Systems.

www.3dsystems.com

Richiedi maggiori informazioni…