www.industria-online.com

30

'21

Written on Modified on

Un nuovo modo di richiedere utensili personalizzati

Con un utensile Tailor Made di Sandvik Coromant, un'azienda è riuscita a ridurre il tempo di lavorazione del 30%.

Nel 2018, PricewaterhouseCoopers (PwC) ha previsto che i produttori si sarebbero rivolti sempre più all'eCommerce per ottimizzare i propri processi — seguendo l'esempio di Amazon, Tesla e Uber. Potrebbe sembrare assurdo, ma in questa sede Jonas Ljungdahl, Marketing Development Manager presso Sandvik Coromant, azienda leader globale nel taglio dei metalli, ci spiegherà come un produttore leader nel campo dell'idraulica ha progettato e ottenuto un utensile in soli dieci giorni grazie alla piattaforma di eCommerce di Sandvik Coromant.

PwC ha presentato le proprie idee ai rappresentanti dell'industria dell'acciaio mondiale in occasione del Surface Inspection Summit (SIS) 2018 di Aquisgrana, in Germania. Secondo le previsioni, gli OEM avrebbero seguito l'esempio di Amazon, Tesla e Uber, rispettivamente centralizzando le vendite online, fornendo maggiore supporto ai clienti nella fase di progettazione e sviluppo e formando reti digitali.

All'epoca, tali prospettive non furono recepite con grande convinzione. Da allora, però, i costruttori sono andati oltre l'eCommerce e hanno adottato i principi di CE (coinvolgimento del cliente) e CX (esperienza del cliente) come base fondamentale dei propri investimenti online. Come confermato dal successivo report di PwC dal titolo Retail Outlook 2020, gran parte della concorrenza tra le aziende in termini di CE avviene online.

I costruttori hanno adottato modelli commerciali multicanale che coprono i diversi potenziali percorsi del cliente — pagine web, cataloghi di prodotti e team di vendita — in un ecosistema unificato che offre la migliore esperienza e la massima libertà di scelta possibili. Dopotutto, ottenere i migliori risultati è una questione di tempo, costi e adeguatezza delle soluzioni. Quindi, perché non passare agli strumenti online?

Un altro vantaggio è la possibilità per i clienti di accedere a un intero sistema di produzione e pianificazione dei processi in pochi clic.

Sandvik Coromant utilizza un software computerizzato per la pianificazione dei processi e la produzione fin dagli anni '80. È ciò che si definisce un sistema CAPP (Computer-Aided Process Planning) per la pianificazione parametrica dei processi, che utilizziamo nella realizzazione di nuovi prodotti. Per pianificazione dei processi si intende la scelta del corretto ordine del processo, della macchina e dell'operazione più adeguate e così via. Inoltre, ci permette di calcolare il tempo per pezzo e istruzioni operative di ogni tipo.

La maggior parte delle nostre unità di produzione è dotata di questo software, ognuno dei quali è collegato agli altri. Di conseguenza, si può usare il sistema CAPP per qualsiasi prodotto descrivibile tramite parametri — in maniera del tutto automatizzata. Disponendo di ampie capacità di personalizzazione degli utensili, abbiamo pensato: perché non condividere queste capacità con i nostri clienti?

In risposta a ciò, Sandvik Coromant ha sviluppato la piattaforma software Tailor Made.

Con la piattaforma software Tailor Made di Sandvik Coromant, i clienti possono andare su Internet e specificare parametri personalizzati per i propri utensili, come illustrato qui con CoroDrill® 460.

Pochi semplici clic

La questione dell'attrezzamento personalizzato è importante, poiché in passato i costruttori temevano che le piattaforme online avrebbero reso più difficile trattare i clienti come individui. In altre parole, ritenevano che queste piattaforme non avrebbero potuto fornire soluzioni specifiche a problemi specifici. Inoltre, i costruttori temono i costi elevati e i lunghi tempi di approvvigionamento tradizionalmente associati alle soluzioni di attrezzamento personalizzate.

Con la piattaforma Tailor Made di Sandvik Coromant, è il contrario. I clienti possono andare su Internet, inserire i requisiti dei propri utensili e ottenere file CAD bidimensionali (2D) e tridimensionali (3D) del componente, oltre che prezzi e tempi di approvvigionamento.

I clienti non devono limitarsi a cercare o acquistare prodotti esistenti — come farebbero su Amazon. Invece, possono sviluppare interattivamente soluzioni specifiche per le proprie esigenze di produzione. Possono effettuare l'accesso al portale Tailor Made sul sito web di Sandvik Coromant, personalizzare i propri utensili — ad esempio una punta — e specificare elementi cruciali tra cui geometria, diametro e molto altro. Hanno perfino la possibilità di inviare nuovamente l'ordine per perfezionare l'utensile, ricevendo modelli e disegni aggiornati.

Quando la progettazione è conclusa, il cliente riceve un preventivo immediato con prezzi e tempi di consegna e può procedere all'ordine con un semplice clic. Utilizzando il software, i clienti non fanno altro che accedere al sistema CAPP di Sandvik Coromant.

Finora, tutto bene. Ma con il software Tailor Made online c'è anche un ostacolo: la mancanza di consapevolezza tra i produttori. La vasta maggioranza non sa di avere l'opportunità di personalizzare gli utensili online. Una delle sfide che Sandvik Coromant deve affrontare è incoraggiare i clienti a prendere la decisione consapevole di accedere a questa applicazione ed esplorarla.

Due in uno

Uno dei clienti che utilizzano Tailor Made è Kawasaki Precision Machinery, specialista in tecnologie idrauliche e prima azienda a utilizzare la piattaforma. Produce pompe, motori e valvole di altissima qualità per l'industria marittima e altri settori. È cliente di Sandvik Coromant da oltre 20 anni e utilizza gli utensili dell'azienda per operazioni di foratura, fresatura, tornitura e alesatura.

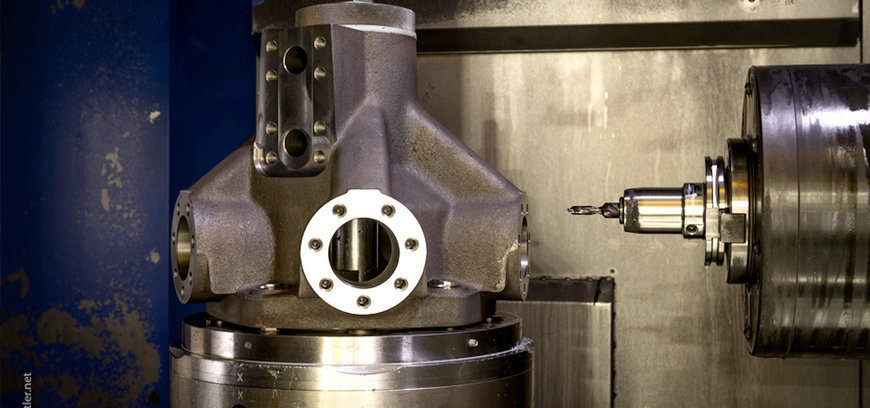

In questo caso, Kawasaki Precision Machinery mirava ad accelerare un processo di foratura presso il suo stabilimento di Plymouth, nel Regno Unito. Cercava un modo migliore per realizzare i fori per i bulloni in una cassa motore Staffa in ghisa. Kawasaki utilizzava due punte diverse — una per il foro in sé e l'altra per la svasatura — perché una normale punta a gradini non era sufficiente per entrambe le operazioni. Di conseguenza, si è rivolta a Sandvik Coromant e Tailor Made.

In pochi minuti, Kawasaki Precision Machinery ha potuto effettuare l'accesso e inserire i propri parametri personalizzati nella piattaforma, utilizzando il proprio software CAD per fare gli aggiustamenti necessari prima di effettuare l'ordine, stampando anche un prototipo 3D dell'utensile. Il risultato è stata una punta personalizzata che ha ridotto il tempo ciclo normalmente necessario a ottenere un nuovo utensile di oltre il 10%. Di fatto, il tempo totale dalla progettazione all'implementazione della nuova punta è stato di sole cinque settimane.

Aspetto anche più importante, ora l'intero processo di produzione del cliente può essere eseguito con un solo utensile anziché due. Un'analisi della produttività ha inoltre rilevato che il nuovo utensile ha fornito risultati immediati. Il tempo ciclo per ciascuna cassa motore è stato ridotto di due minuti e mezzo, il che si traduce in un risparmio di £4 (4.6 Euro) per componente. Dato che Kawasaki produce 42 casse motore Staffa al giorno, questi vantaggi si accumulano.

Inoltre, con l'utensile progettato tramite la piattaforma Tailor Made di Sandvik Coromant, Kawasaki ha potuto ridurre il tempo di lavorazione del 30%. Si tratta di un esempio eccellente di come CE e CX possono sostenere i clienti nella progettazione e nello sviluppo, in modi che contribuiscono a ottenere risultati tangibili in termini di efficacia globale delle apparecchiature (OEE).

Riduzione dei tempi di lavorazione

È straordinario che un cliente possa semplicemente andare su Internet, progettare un utensile su misura e ricevere disegni CAD e 3D, e che il tutto sia prontamente disponibile per il produttore.

I vantaggi si estendono anche ai tempi di approvvigionamento. A Kawasaki servivano due settimane perché il team di progettazione determinasse le giuste specifiche e tornasse con un design e un preventivo. Con Tailor Made, invece, è possibile eliminare i processi di approvazione. Un processo che prima richiedeva due o tre mesi è stato notevolmente accorciato, con la possibilità aggiunta di creare un utensile che prima non esisteva, pronto per la produzione, e di riceverlo in soli dieci giorni.

I tempi di approvvigionamento ridotti rappresentano un enorme vantaggio per i produttori. Ricordo che un cliente di Sandvik Coromant in particolare era rimasto assolutamente meravigliato del fatto di poter inserire i parametri e ottenere il proprio utensile personalizzato come qualsiasi altro articolo in stock. L'utensile è stato consegnato con il codice articolo designato del cliente stampato su un fianco.

In futuro, Sandvik Coromant prevede un aumento della domanda di utensili personalizzati e mira a estendere Tailor Made ad altre parti della sua offerta. Il nostro sito web include un potente motore che fornisce raccomandazioni sull'attrezzamento, che progettiamo di utilizzare per soddisfare la crescente domanda di utensili personalizzati.

In termini generali, la piattaforma Tailor Made di Sandvik Coromant offre ai clienti un maggior grado di controllo — e dimostra che le previsioni di PwC nel 2018 non erano poi così infondate.

www.sandvik.coromant.com

Richiedi maggiori informazioni…