www.industria-online.com

12

'21

Written on Modified on

QUATTRO ASSEMBLAGGI CRITICI CHE RICHIEDONO UN'INTRALOGISTICA ESTREMAMENTE FLESSIBILE

Nella produzione, il successo è un bersaglio in movimento. I progettisti vengono costantemente sollecitati a ridurre i tempi di ciclo, aumentare la capacità produttiva, presentare nuovi prodotti in meno tempo e sfruttare al meglio la superficie disponibile. Il raggiungimento di questi obbiettivi è condizionato in larga misura dai sistemi utilizzati per trasferire i semilavorati attraverso i vari processi di produzione.

Rallentare la produzione quando la superficie della fabbrica è piena

Per trasferire velocemente i semilavorati da una macchina a quella successiva nel corso di una sequenza di processi di assemblaggio, si utilizzano a volte posizionatori a tavola rotante indicizzata. Nel progettare e nell'impostare una sequenza di assemblaggio con posizionatosi a tavola rotante indicizzata, gli ingegneri di processo devono tenere conto dei parametri cruciali della tavola indicizzata quali, ad esempio, risoluzione, ripetibilità, precisione nonché gioco e isteresi consentiti.

Per aumentare la produttività, qualora necessario, è sufficiente aumentare la velocità di rotazione alla quale la tavola si sposta tra le posizioni dell'indice. Aggiungere un'ulteriore macchina alla sequenza, installandola intorno al perimetro della tavola o al centro di essa è un'operazione complessa. Generalmente, l'aggiunta di una macchina richiede lo spostamento dell'attrezzatura in uso in una nuova posizione. Tuttavia, la scalabilità è limitata dalla circonferenza della tavola. Aggiungere una macchina può risultare fisicamente impossibile. Una volta raggiunti i limiti della velocità e delle dimensioni della tavola, l'unica alternativa possibile è aggiungere una tavola indicizzata. Questa soluzione comporta uno spazio aggiuntivo significativo non sempre disponibile.

Trovare altri modi per ridurre il tempo di ciclo della linea

Generalmente, per trasferire i semilavorati da un processo all'altro lungo una linea di produzione, si utilizzano di preferenza i tradizionali trasportatori a nastro e a rulli. Questi sono adatti al trasporto di semilavorati tra macchine automatizzate o tra stazioni di assemblaggio manuale.

Normalmente, la velocità del trasportatore è fissa e il movimento è unidirezionale. La soluzione più ovvia per ridurre il tempo riciclo e aumentare la produttività è aumentare semplicemente la velocità del trasportatore. Tuttavia, non è sempre così, anzi: in alcune situazioni può essere controproducente. Il problema si presenta quando si fermano i semilavorati in movimento, operazione che in genere avviene con un meccanismo, tipo micro interruttore o fine corsa, che provoca un brusco arresto del trasportatore. Alcune aziende hanno riscontrato uno spostamento dei semilavorati e danni ai vassoi di trasporto o ai pallet. Interrompere il lavoro per risolvere a questi problemi riduce la produttività.

Risparmiare costi e spazio con la condivisione di processi

Il progetto di automazione dell' assemblaggio di un nuovo prodotto, può comportare il ripetersi di alcuni processi sullo stesso pezzo, come avvitare viti, applicare adesivi o installare un telaio multiparte. Per completare i processi in una sequenza unidirezionale tradizionale, bisognerebbe installare lo stesso tipo di macchina in più punti lungo la linea di assemblaggio. Se il semilavorato potesse tornare, ad esempio, all'avvitatore per l'applicazione di una seconda serie di viti, immediatamente dopo il processo che posiziona un copertura esterna o un involucro, sarebbe possibile risparmiare spazio e capitale. Tuttavia, con i trasportatori tradizionali non è facile spostare i semilavorati all'indietro lungo la linea di produzione.

Ottimizzare la movimentazione dei semilavorati

Un altro aspetto del trasportatore tradizionale che può rallentare la produzione e ostacolare i tentativi di aumentare la produttività è il fatto che, generalmente, prima di eseguire qualsiasi processo, i semilavorati devono essere rimossi dal trasportatore e posizionati su un supporto come un vassoio, un mandrino o una morsa. Questa operazione potrebbe essere fatto manualmente o tramite un meccanismo automatico di pick-and-place. Per passare al processo successivo, il semilavorato deve essere riposizionato sul trasportatore. L'organizzazione di questa sequenza di operazioni di prelievo, posizionamento e sostituzione aumenta il costo di automazione del processo e il tempo di ciclo della linea. Uno dei vantaggi delle tavole indicizzate è che queste operazioni non sono più necessarie. Tuttavia, le tavole indicizzate sono potenzialmente soggette alle limitazioni precedentemente descritte.

Produzione in scala con moduli lineari

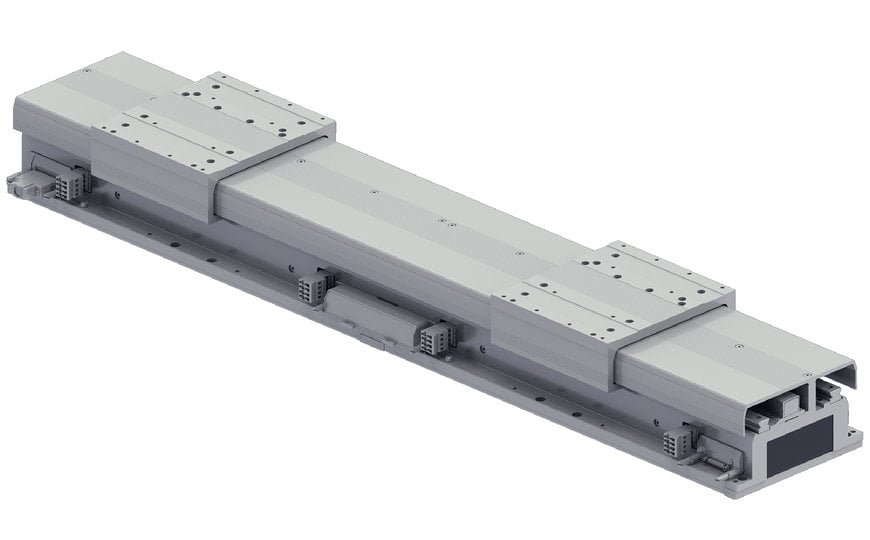

Con i moduli trasportatori lineari come i gruppi Yamaha di ultima generazione LCMR200 il trasporto del semilavorato diventa una fase attiva della sequenza di assemblaggio. Rispetto ai trasportatori convenzionali, questi moduli si muovono a velocità più elevate, accelerano e rallentano più velocemente e senza strappi e in più garantiscono a una maggiore precisione di posizionamento, tolleranze inferiori e maggiore stabilità.

Il modulo di trasporto lineare per la movimentazione di semilavorati è dotato di cursori a controllo individuale.

Estremamente precisi e flessibili, i moduli di trasporto lineari sono un'alternativa alle tavole rotanti indicizzate che permette di scalare la produzione in maniera più rapida e semplice. Recentemente, il contributo di Yamaha sull'utilizzo dei moduli di trasporto lineare, ha consentito a un produttore di aumentare la capacità produttiva accelerando contemporaneamente l'introduzione di nuovi prodotti. Il team di produzione sapeva di non poter raggiungere questi obiettivi con le tavole rotanti impiegate in precedenza dall'azienda.

I tecnici dell'azienda realizzarono che aggiungendo più moduli di trasporto lineare si poteva aumentare il numero di processi coinvolti in una sequenza di produzione con maggiore facilità rispetto alle tabelle indicizzate. Inoltre, il team riuscì anche a sfruttare con maggiore efficienza la superficie disponibile in fabbrica. Da ultimo, ma non per questo meno importante, riuscì a definire con precisione le posizioni di arresto del semilavorato e a mettere a punto le posizioni con la semplice riprogrammazione dei moduli di trasporto. I cursori del modulo sono controllati individualmente dal controller universale Yamaha YHX, che dispone di 64 canali di uscita.

Utilizzando i moduli lineari, questa azienda è stata in grado di configurare il suo nuovo impianto di produzione, integrando processi aggiuntivi come parte di una sequenza di assemblaggio più complessa, impiegando circa la metà del tempo necessario per riorganizzare una semplice sequenza eseguita su una tavola indicizzata.

Accelerare il tempo di ciclo

Per le aziende che cercano di migliorare il tempo di ciclo, l'accelerazione e la decelerazione senza strappi servocontrollate, la velocità massima più elevata e la ripetibilità permettono di trasferire i semilavorati nelle posizioni desiderate con maggiore rapidità.

I moduli di trasporto lineare Yamaha hanno consentito ai produttori di realizzare prodotti di alto valore come gli smartphone per ridurre i tempi di ciclo in risposta alle richieste dei clienti e aumentare l'efficienza eliminando le interruzioni sulla linea per risolvere problemi come pallet rotti e semilavorati spostati. Anche l'introduzione di nuovi prodotti o la riconfigurazione e il ridimensionamento della linea per creare nuovi prodotti e aumentare la capacità sono diventate operazioni più veloci. La struttura modulare consente di modificare rapidamente e facilmente il layout della linea e tutte le posizioni di arresto del cursore possono essere riprogrammate secondo necessità.

I moduli LCMR200 sono disponibili in varie lunghezze standard da 200 mm a 1000 mm e la velocità del cursore è regolabile fino a un massimo di 2500 mm al secondo, per carichi utili inferiori a 10 kg. L'accelerazione massima di 1,3g, equivalente a un tempo di 0-100km/h inferiore a 2,2 secondi, offre un ampio margine per ridurre il tempo di trasferimento dei semilavorati da un processo all'altro quando nel tentativo di ridurre il tempo di ciclo.

Flessibilità finanziaria con la condivisione di processi

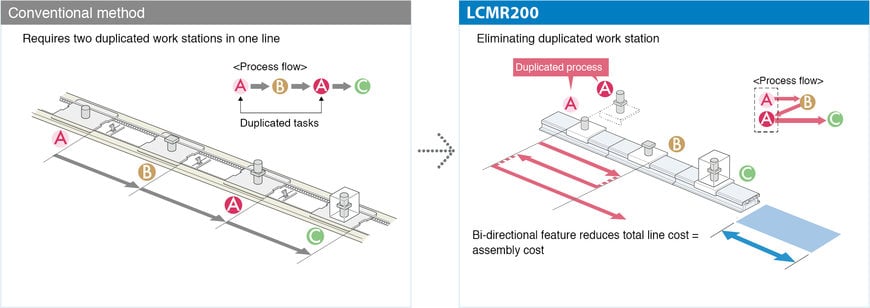

Inoltre, il movimento bidirezionale dei moduli di trasporto lineare è flessibile perché permette di movimentare i semilavorati in avanti e all'indietro tra i processi nella linea. Ciò crea l'opportunità di gestire i processi duplicati utilizzando una singola stazione di lavoro, come il caso di avvitatura in due fasi, menzionato in precedenza, senza interferire con altre apparecchiature in linea a monte o a valle (figura 3). Il costo di investimento e l'ingombro della linea possono quindi essere ottimizzati per adattarsi al budget disponibile e alla superficie della fabbrica.

Processo duplicato

Attività duplicate

La funzione bidirezionale riduce il costo totale della linea = costo di assemblaggio

Eliminare la stazione di lavoro duplicata

Richiede due stazioni di lavoro duplicate su una linea

LCMR200

Metodo convenzionale

I cursori si spostano tra le stazioni di lavoro in entrambe le direzioni per salvare la duplicazione.

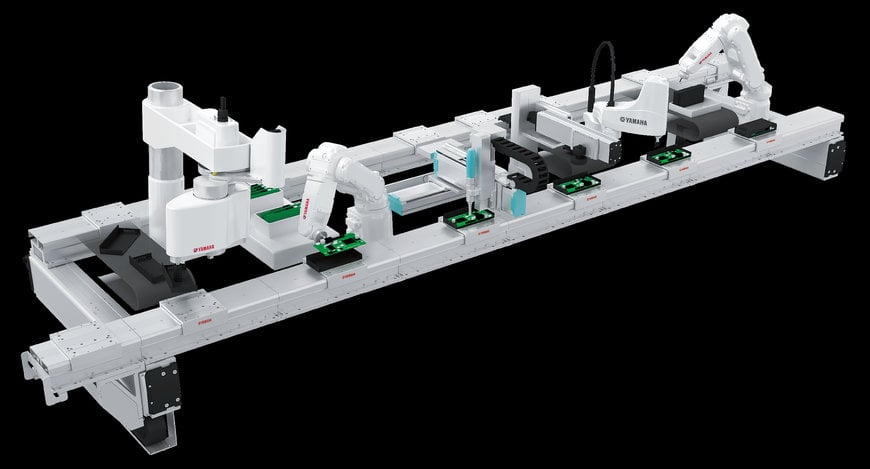

Il controllo delle guide del trasportatore e degli altri dispositivi di automazione industriale, come SCARA e i robot cartesiani con le rispettive periferiche, avviene centralmente tramite la centralina YHX: questa consente all'utente di configurare una cella di assemblaggio automatizzata completa, in maniera facile e veloce. Lo strumento YHX Studio semplifica la programmazione con grafica ladder o immissione di testo, aiutando a visualizzare la cella come un'entità completa e a ottimizzare tutte le interazioni tra robot e guide del trasportatore.

Ridurre i tempi di trasferimento del 50%

I moduli di trasporto lineare come la serie LCMR200 di Yamaha sono costruiti con guide ad alta rigidità che forniscono la stabilità necessaria per i processi di assemblaggio da eseguire direttamente sul carrello senza rimuovere il dal modulo il semilavorati.

I moduli di trasporto lineare consentono di lavorare direttamente sui cursori e interagiscono facilmente con i robot industriali. Il gruppo di circolazione a fine linea aumenta la flessibilità per ottimizzare il layout.

L'LCMR200 fornisce un controllo accurato e ripetibile della posizione del semilavorato e la struttura chiusa impedisce l'ingresso nel modulo di oggetti estranei, come gli scarti di processo. L'esecuzione di processi quando i pezzi sono sul carrello consente di risparmiare tempo per progettare attrezzature automatizzate per lo scarico e il carico dei semilavorati sul trasportatore, nonché il costo delle attrezzature e lo spazio in fabbrica. Il tempo di ciclo rimane invariato perché i semilavorati non vengono più scaricati per la lavorazione e successivamente riposizionati sul trasportatore.

Conclusione

Risparmiare spazio, ridurre i tempi di ciclo, abilitare la condivisione di processi ed eliminare le operazioni superflue di prelievo e sostituzione dei semilavorati sono quattro modi in cui i moduli di trasporto lineare possono contribuire ad aumentare la produttività. Inoltre, il controllo indipendente del cursore con parametri programmabili, come le posizioni di arresto e la velocità, promuove la flessibilità e la scalabilità necessarie per soddisfare le sempre nuove richieste del mercato e accelerare l'introduzione di nuovi prodotti. I moduli di trasporto lineare si abbinano perfettamente anche ai robot industriali, consentendo un controllo centralizzato per facilità d'uso ed efficienza.

www.global.yamaha-motor.com

Richiedi maggiori informazioni…