www.industria-online.com

26

'26

Written on Modified on

Grassi termici ad alta affidabilità per una dissipazione efficiente del calore

I nuovi grassi termici a strato sottile di Parker Chomerics ampliano le opzioni di gestione termica per applicazioni elettroniche critiche, secondo Parker Hannifin Corporation.

www.parker.com

La divisione Chomerics di Parker Hannifin ha introdotto una famiglia di grassi termici ad alta affidabilità progettati per migliorare il trasferimento di calore attraverso interfacce molto sottili nei sistemi elettronici utilizzati nei settori del computing, dell’automotive, della conversione di potenza e in ambiti affini. La nuova serie si rivolge ai professionisti tecnici impegnati nella gestione termica di assemblaggi compatti di schede a circuito stampato (PCB) e di altri sistemi ad alta densità di potenza.

Le sfide della gestione termica nell’elettronica compatta

I sistemi elettronici moderni — inclusi CPU, GPU, moduli di memoria, alimentatori ed elettronica di controllo per l’automotive — generano calore localizzato che deve essere dissipato in modo efficiente per garantire prestazioni e affidabilità. I materiali di interfaccia termica (TIM), come i grassi termici, riempiono le microscopiche irregolarità superficiali tra i componenti che generano calore e i dissipatori o gli involucri, riducendo la resistenza termica. In molte applicazioni, ottenere uno spessore di interfaccia minimo (bond line) è essenziale per abbassare l’impedenza termica e massimizzare il flusso di calore.

Panoramica tecnica della nuova serie di grassi termici

La nuova serie THERM-A-GREASE di Parker Chomerics comprende grassi termici a base siliconica con valori di conducibilità termica volumica compresi approssimativamente tra 1,5 W/m·K e 7,0 W/m·K, consentendo la selezione in funzione del carico termico e dei requisiti prestazionali.

Il design è ottimizzato per bond line sottili — tipicamente intorno a ~0,025 mm (0,001 pollici) — grazie a una bassa forza di compressione e a una reologia conformabile, riducendo la resistenza termica e compensando le tolleranze meccaniche ristrette tipiche degli assemblaggi PCB ad alta densità. L’intera gamma presenta valori ridotti di impedenza termica (misurati secondo ASTM D5470 o metodi equivalenti), a supporto di una conduzione efficiente; le formulazioni con conducibilità più elevata, come quelle da 7,0 W/m·K, mostrano impedenze inferiori alle pressioni di prova standardizzate.

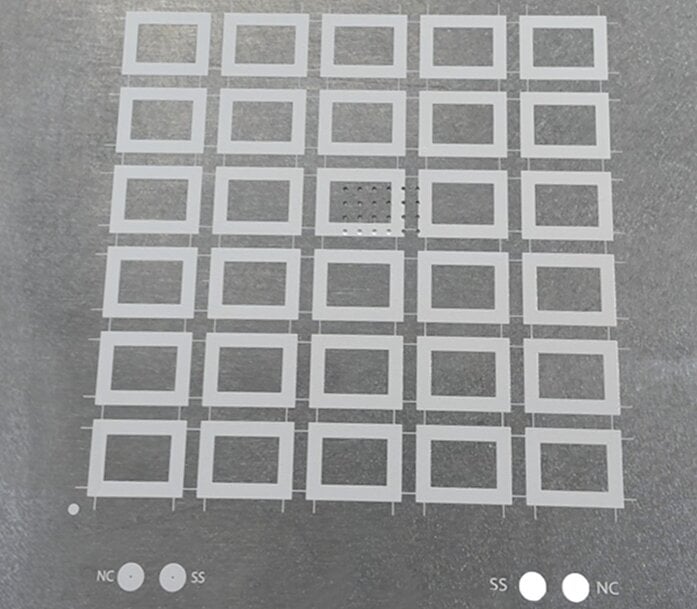

I grassi sono progettati per resistere ai principali meccanismi di degrado tipici delle applicazioni elettroniche di lunga durata, come il pump-out, l’indurimento o la fessurazione dovuti ai cicli termici e il deterioramento in condizioni di elevata umidità. La serie supporta inoltre diversi metodi di applicazione — stencil, serigrafia o dosaggio — senza necessità di polimerizzazione, miscelazione o refrigerazione, semplificando i processi produttivi e le operazioni di rilavorazione.

Contesto applicativo e considerazioni sulle prestazioni

I prodotti THERM-A-GREASE sono adatti a numerosi settori e casi d’uso in cui le prestazioni termiche e l’affidabilità sono fattori critici. Nei sistemi di calcolo e nei server, una migliore dissipazione del calore a livello di microprocessori e moduli di memoria contribuisce alla stabilità delle prestazioni e alla riduzione delle esigenze di raffreddamento. Nei moduli di controllo automotive e nell’elettronica di potenza, un contatto termico stabile lungo ripetuti cicli termici favorisce una maggiore durata operativa in condizioni ambientali severe.

I progettisti che valutano grassi termici per applicazioni specifiche devono considerare parametri misurabili quali la conducibilità termica volumica, l’impedenza termica alle pressioni di interfaccia rilevanti, la compatibilità con i processi di assemblaggio e la stabilità a lungo termine sotto stress ambientale. Rispetto ai materiali a cambiamento di fase o alle interfacce solide, i grassi a strato sottile come quelli introdotti in questa serie risultano particolarmente indicati quando lo spessore minimo e l’adattabilità alla micro-topografia delle superfici sono determinanti per le prestazioni termiche.

Integrazione nei flussi di progettazione termica

Per i team tecnici che integrano i grassi termici in una digital supply chain o in un automotive data ecosystem, la scelta del materiale di interfaccia influisce non solo sulla conduzione fisica del calore, ma anche sulla ripetibilità dell’assemblaggio e sulla manutenibilità in campo. La quantificazione delle prestazioni tramite metodi di prova standardizzati (ad esempio misure di impedenza termica secondo ASTM D5470) e l’allineamento delle proprietà del materiale con i budget termici di sistema sono passaggi essenziali per ottimizzare l’accoppiamento con i dissipatori e raggiungere le temperature operative target.

Una chiara comprensione dei requisiti termici dell’applicazione e delle tolleranze ammissibili sullo spessore dell’interfaccia guida la selezione delle diverse formulazioni disponibili. I progettisti e gli ingegneri di test traggono beneficio dall’integrazione di questi dati empirici nei flussi di simulazione e modellazione termica, al fine di prevedere le temperature di giunzione e validare le strategie di raffreddamento prima della produzione.

Contesto competitivo

Il mercato dei materiali di interfaccia termica comprende alternative quali pad termici, materiali a cambiamento di fase e gap filler. I grassi a bond line sottile come THERM-A-GREASE si distinguono per la loro conformabilità e per l’idoneità a interfacce che richiedono spessori minimi; la valutazione delle alternative dovrebbe comunque basarsi su parametri quantitativi, come l’impedenza termica a pressioni definite, la conformità meccanica e la stabilità ambientale. Il confronto su tali benchmark consente una selezione oggettiva del materiale all’interno di specifiche di progettazione termica complesse.

Nel complesso, i nuovi grassi termici ad alta affidabilità di Parker Chomerics ampliano le opzioni di gestione termica a disposizione degli ingegneri che affrontano problemi di dissipazione del calore in applicazioni con tolleranze ristrette e condizioni operative impegnative, offrendo parametri prestazionali misurabili allineati agli standard di prova industriali e ai profili applicativi tipici dell’elettronica professionale.

www.parker.com

Richiedi maggiori informazioni…